1.

Электрогидравлические импульсные технологии

Борис Мериин

borismeriin@yahoo.com

1.1.

Органическое удобрение из электрогидравлически

обработанного торфа

Метод электрогидравлической обраротки позволяет

производить экологически чистое органическое удобрние из

обычного торфа, который в натуральном состоянии растения

не могут потреблять. Удобрение из обработанного торфа

заменяет натуральный навоз.

Процесс включает серию контролируемых взрывов,

производимых электроимпульсными разрядами при высоком

напряжении (электроискра) в жидкости. Разряды

генерируют мощные ударные волны и импульсы давления,

которые обеспечивают деструктурирование торфа. При этом

торф диспергируется на частицы с размерами 1-30 микрон,

содержание расстворенного аммиачного азота увеличивается

в низинном торфе в 2,5-4 раза и в верховом - в 5-7 раз,

органическая составляющая раствора в воде возрастает в

1.5-2 раза.

Разряды генерируются с пощью специального электро-

импульснного генератора, который включает в себя

высоковольтный выпрямитель, импульсный конденсатор и

разрядник. Импульсные разряды реализуются внутри

заполненного пульпой (механическая смесь торфа и воды)

реактора, снабженного насосом. Пульпа обрабатывается

высоковольтными разрядами при многократном прокачивании

её насосом через реактор.

Схема процесса зависит от производительности. Процесс

может в потоке обеспечить до 100 кг. органического

удобрения (обработанной пульпы) в час.

Электрогидравлически обработанный торф опробован в

нескольких регионах Ленинградской области (Россия).

Продукт ипользовался для удобрения овощей, ягод и

различных декоротивных растений в продолжении нескольких

лет. Эксперименты показали

увеличение урожая. Например, при удобрении торфяной

пульпой, урожай томатов и огурцов увеличивается на

15-20%.

1.2. Снижение остаточных напряжений

электрогидравлическим ударом

Остаточные напряженийя в сварных конструкциях,

отливках, поковках, заготовках и деталях могут быть

снижены путем их электрогидравлической обработки.

Обработка (без нагрева) уменьшает на 50-80% остаточные

напряжения, повышает стабильность размеров и улучшает

работоспособность изделий изготовленных из различных

материалов (сталь, никелевые, титановые, медные и

алюминиевые сплавы).

Процесс включает серию контролируемых взрывов,

производимых высоковольтными импульсными разрядами

(электро искра) в воде. Разряды излучают мощные ударные

волны и импульсы давления, которые обеспечивают снижение

остаточных напряжений в конструкциях из пластичных

металлов.

Разряды генерируются в камере с водой с пощью

специального электро- импульснного генератора, который

расположен вне камеры и включает в себя высоковольтный

выпрямитель, импульсный конденсатор и разрядник.

Изделие размещается на дне камеры и обрабатывается

высоковольтными импульсными разрядами. Энергия разряда,

их количество и схема процесса зависят от особенностей

конструкции и материала изделия.

В сравнении с отжигом, традиционно испольуемым для

снижения остаточных напряжений, электрогидравлический

процесс расходует в 5-10 раз меньше электроэнергии и

имеет преимущества, связанные с отсутствием нагрева:

-

процесс может быть использован для снижения

остаточных напряжений в термически или деформационно

упрочненных материалах, которые не рекомендуется

подвергать тепловому воздействию;

-

появляется возможность снижения остаточных

напряжений в сварных соединениях разнородных металлов

(металлов с различными коэффициэнтами теплового

расширения);

-

упрощается процесс снижения остатоточных

напряжений в изделиях из химически активных материалов

(как сплавы титана), требующих для нагрева специальной

защитной атмосферы.

Электрогидравлический процесс может быть эффективно

использован в технологии машиностроения.

1.3. Электрогидравлический удар дробит

любые твердые материалы

Электрогидравлическая обработка позволяет дробить до

размеров 1-10 микрон такие твердые материалы как алмазы,

нитриды, карбиды, керамика. Метод обеспечивает высокую

химическую чистоту обрабатываемого материала поскольку

инструментом служит вода.

Процесс включает серию контролируемых взрывов,

производимых высоковольтными импульсными разрядами

(электроискра) в воде. Разряды производят мощные

ударные волны и импульсы давления, которые обеспечивают

дробление.

Разряды генерируются в камере с водой с пощью

специального электро- импульснного генератора, который

расположен вне камеры и включает в себя высоковольтный

выпрямитель, импульсный конденсатор и разрядник.

Материал для дробления размещается в наполненной водой

камере, дно которой снабжено калиброванным ситом.

Измельченная часть материала выносится через отверстия в

сите из зоны обработки (при необходимости с помощью

насоса). Размер отверстий в сите определяет размер

частиц дробленного материала. Схема процесса

зависит от требуемой производительности.

Метод электрогидравлического дробления позволяет:

-

получить острые углы частиц раздробленного материала, что очень ценно при производстве абразивного

инструмента в машиностроении;

-

разрушать материал по границам

зёрен и тем самым эффективно высвобождать минералы из

камней и руд при горнодобыче.

|

1.

Electrohydraulic Impulse Technologies

Boris Meriin

borismeriin@yahoo.com

1.1.

Organic fertilizer manufactured from peat by

electrohydraulic shock

The method of electrohydraulic shock treatment enables to produce

ecologically clean complex organic fertilizer from

regular peat that in it natural state plants cannot

consume. The produced fertilizer can be used as a dung

replacement.

The process involves a series of controlled explosions produced by

electro impulse discharges at the high voltage (electro

sparks) in liquid. The discharges generate massive

shock waves and impulses of pressure imposing

destructive action on peat substructure. As a result,

peat substance is dispersed into pieces of 1-30 microns,

the soluble content of ammoniac hydrogen is increased

2.5-4 times for lower peat and 5-7 times for upper peat,

and the organic substance solubility in water is

increased 1.5-2 times.

The electro impulse discharges are generated by a special electro

impulse generator, which includes high voltage

rectifier-transformer, impulse condenser, and a

discharger. The impulses are generated inside a

reactor, which is equipped with a pump. The reactor

holds a specially prepared pulp (a mixture of peat and

water). The pulp is excited by high voltage impulses

while circulating by pump trough reactor.

The exact scheme of the process depends on the required output. The

process can provide up to 100 kg organic fertilizer

(treated pulp of peat) per hour.

The electrohydraulic fertilizer has been tested in a few regions of

Leningrad (Russia). The product was used to fertilize

vegetables, berries, and various decorative plants for a

number of years. These tests showed increased yield.

For example, the harvest of tomatoes and cucumbers was

increased 15-20% upon treatment with the processed peat.

1.2. Relief of residual stresses

by electrohydraulic shocks

The method of electrohydraulic shock treatment enables to reduce

residual stresses in welded structures, castings,

forgings, blanks and parts. The treatment results in

50-80% reduction of the residual stresses and improves

(without heating) size stabilization and serviceability

of constructions manufactured from various metals and

alloys (steel-, nickel-, titanium-, copper-, and

aluminum-base alloys).

The process involves a series of controlled explosions produced by

discharges of high voltage electro impulses (electro

sparks) in water. The discharges generate massive shock

waves and impulses of pressure, which provide relaxation

of the residual stresses in plastic metals.

The discharges are generated inside a water chamber by a special electro

impulse generator, which includes high voltage

rectifier-transformer, impulse condenser and a

discharger. An object (any construction) is placed on

the bottom of the chamber and is treated by high voltage

impulses discharges. The energy of the discharges, their

quantity and the exact scheme of the process depends on

the design and the material of a treated object.

Since the electrohydraulic process does not involve heating, which is

usually employed to reduce residual stresses, it

provides decrease of the consumption of electric power

5-10 times and has some valuable advantages:

-

the process can be used to relief residual

stresses in some metals, which have already been

strengthened by thermal or deformation treatment;

-

the process enables to relief residual stresses

in the welded joints of dissimilar metals (metals with

different coefficient of thermal expansion);

-

the relaxation of residual stresses of some

products made of chemically active materials (e.g.

alloys of titanium), that need a special atmosphere for

heating, can be employed much easier by electrohydraulic

shocks.

The process can be effectively used in mechanical engineering

technologies.

1.3. Water crushes any hard

materials by means of electrohydraulic shock

The method of electrohydraulic shock treatment enables to break any hard

material such as diamond, nitrides, carbides and

ceramics to pieces as small as 1-10 microns. The method

provides extremely high chemical purity of the treated

material because water is used as a tool of pressure.

The process involves a series of controlled explosions produced by

discharges of high voltage electro impulses (electro

sparks) in water. The discharges result in massive

shock waves and impulses of pressure that cause the

crushing.

The discharges are generated inside a water chamber by a special electro

impulse generator, which includes high voltage

rectifier-transformer, impulse condenser and a

discharger. An undergoing treatment material is placed

in the chamber, which has a sieve on the bottom. The

loaded in water material is treated by discharges. The

broken part of the material is carried away through the

holes in the sieve (with help of a special pump, if

necessary). The size of the hole in the sieve

determines the size of the resulting particles. The

exact scheme of the process depends on the required

output.

The method of electrohydraulic crushing enables:

-

to get pieces with very sharp edges which is

extremely valuable for manufacturing abrasive tools in

machine building;

-

to disintegrate materials at borders of grains

and thus to liberate minerals from rocks and ores in

mining.

|

2.1.

Кинематическое обеспечение прецизионной механической

обработки базовых деталей гироскопических устройств

Ефим Гимпель

(781) 598-7210

efimg@mail.ru

Данный метод найдет широкое применение в высокоточном

приборостроении, например, при изготовлении и ремонте

корпусных деталей типа гироскопических рам. Решаемая

проблема: кинематическое обеспечение точности взаимного

расположения всех радиальных и торцевых поверхностей

(соосность, параллельность, перпендикулярность и т.д.)

до 1 микрона (0,001 мм или 0,00004")

независимо от квалификации исполнителя.

Примеры применения:

1. Модернизация существующего оборудования.

2. Организация производства токарных станков нового типа

с центральным приводом для одновременной(или

последовательной) обработки деталей с обеих сторон за

одну установку.

2.2.

Расточная оправка с регулируемой жёсткостью

Данное

предложение относится к металлообработке.

Известны расточные оправки регулируемые

посредством смонтированных во фланце корпуса

установочно-переставных упоров. С целью повышения

жёсткости и виброустойчивости предлагаемая расточная

оправка нагружена действующей в направлении силой,

создаваемой посредством натяжения между её обоими

концами тяг, например, рояльных струн, находящихся под

воздействием винтовой пары, к гайке которой прикреплены

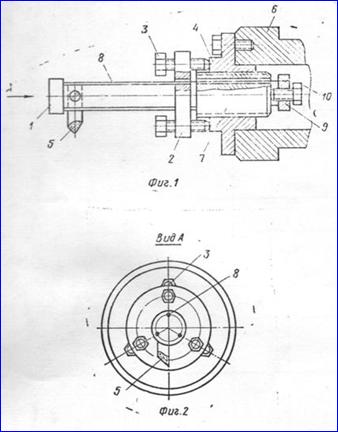

струны, а винт взаимодействует торцом корпуса. На фиг. 1

изображена схема предложенной оправки, общий вид; на

фиг. 2 — вид по стрелке А на фиг. 1.

Расточная

оправка содержит корпус 1, снабжённый фланцем 2, в

котором смонтированы три равномерно расположенных по

окружности установочно-переставных упора 3,

взаимодействующих с торцом втулки 4, при этом один из

упоров находится на одной оси с резцом 5. Втулка 4

закреплена на шпинделе 6 станка. Ось отверстия смещена

относительно оси вращения шпинделя 6. В отверстие втулки

ввернут хвостовик 7 корпуса 1.

Оправка

нагружена действующей в направлении сжатия силой,

создаваемой посредством натянутых между ее обоими

концами тяг, например рояльных струн 8, находящихся под

воздействием винтовой пары, к гайке 9 к которой

прикреплены струны, а винт 10 взаимодействует с торцом

корпуса 1. Грубая настройка резца 5 осуществляется

поворотом корпуса 1 во втулке 4 за счёт наличия

эксцентриситета. Точная настройка резца 5 на заданный

диаметр осуществляется установочно-переставными упорами

3 путём их ввертывания (или вывертывания) с упором в

торец втулки 4 за счёт деформации стержневой части

корпуса 1. При вращении винта 10 натягиваются рояльные

струны 8, при этом в стержневой части корпуса 1

создается перед началом обработки напряжённое состояние

сжатия, что приводит к повышению жёсткости и

виброустойчивости оправки.

Предлагаемая

оправка проста по конструкции и позволяет регулировать

жёсткость технологической системы - обрабатываемая

деталь-резец-станок, что особенно важно при обработке

высокоточных отверстий с использованием прямой и

обратной рабочей подачи.

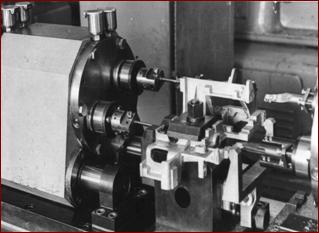

На фотографии

показана одновременная обработка четырех базовых

поверхностей корпусной детали телеграфного аппарата в

серийных условиях на агрегатном станке. Для сравнения

слева установлены две обычные оправки, справа

предлагаемые оправки. Последние показали значительно

большую надёжность и простоту настройки заданных

размеров обрабатываемых поверхностей, так как при

окончательной настройке резца не требуется его

дополнительная фиксация.

|

2.1.

Kinematic Providing

of Precision Machining Processing for a Basic Components of the Gyroscopic

Devices

Efim Gimpel

(781) 598-7210

efimg@mail.ru

This method will find a wide application in high-precision instrument

making, for example, to manufacture and repair body

parts that have a type of the gyroscopic frames. Problem solving is the kinematic ensure for the accuracy of mutual

location of all radial and end surfaces (coaxially,

parallelism, perpendicularity, etc.) to 1 micron (0001mm

or 0.00004"), regardless of the qualifications of the

maker.

Here are two examples to apply this method:

1. Modernization of existing equipment.

2. Manufacture of new type lathes with a central drive for the

simultaneous (or sequential) processing of the parts on

both sides in one setup. |

3.

Гидрорезание

(резка любых

материалов тонкими струями воды сверхвысокого давления)

Игорь Стариков

(781) 586-0482

istar68@verizon.net

Области применения, технологические схемы и

рекомендации.

1.

Машиностроение и судостроение

·

Высокоточный раскрой любых

листовых металлических и неметаллических материалов

толщиной от 0,5 до 70 миллиметров, в том числе тех, для

которых тепловая резка не обеспечивает точный рез

(титан, алюминий, медь).

· Резка композитных

материалов (железобетон, стекло и углепластик, кевлар).

· Беспыльная очистка

металлоконструкций от краски, окалины и ржавчины.

· Утилизация металлокордовых

шин с получением вторичного продукта (резиновая крошка,

металл).

2.

Строительство

· Ремонт железобетонных

конструкций мостов, причалов, дорог, свай.

· Резание и пробивка

отверстий в стеклах, в том числе бронированных и

многослойных.

3.

Нефтегазовая промышленность

· Пожаробезопасная резка

магистральных трубопроводов, емкостей при их ремонте без

предварительной очистки от нефти или газового

конденсата.

4.

Угольная промышленность

· Подземная

пожаро-взрывобезопасная проходка горных пород и угольных

пластов без буровзрывных работ.

5.

Горная промышленность

· Вырезка мраморных блоков

размером 2 х 3 метра взамен буровзрывных работ.

· Проходка тоннелей в горных

породах любой твердости.

6.

Животноводство

· Бесконтактная вакцинация

животных, очистка внутренней стороны меховых шкур.

7.

Морской флот

· Подводная резка затонувших

судов и нефтяных платформ, очистка корпусов от ржавчины,

краски, моллюсков и др.

·

Неразъёмное соединение

резины и стеклопластика, создание многослойных

композиционных конструкций. |

3. Hydro cutting

(Cutting of any material by

the thin jets of water with ultrahigh pressure)

Igor Starikov

(781) 586-0482

istar68@verizon.net

Here are the fields of application, technological outlines and

recommendations.

1. Machinery

construction and shipbuilding.

· High precision cutting of any sheet metal

and nonmetallic materials with a thickness from 0.5 to

70 millimeters, including those for which the thermal

cutting does not provide the accurate results (titan.

aluminum, copper).

· Cutting of composite materials (reinforced

concrete, glass and carbon, kevlar).

·

Dustless cleaning of metallic surfaces

from paints, scale and rust.

· Recycling of the metallic-cord tires with

obtaining a secondary product (crumb rubber, metal).

2. Construction.

· Repair of the reinforced concrete

structures, bridges, piers, roads, piles.

·

Cutting and punching of the holes in the

glass, including armored and multi-layered.

3. Oil and Gas Industry.

· Fireproof-cutting of the pipelines and

tanks with their repairs without pre-treatment from oil

or gas condensate.

4. Coal Industry.

·

Underground fire-explosion-proof

penetration of rocks and coal seams without drill and

blast works.

5. Mining Industry.

· Tenderloin marble blocks (size 2x3 meters)

instead drill and blast works.

· Penetration of the tunnels in the rocks

with any hardness.

6.

Livestock Husbandry.

·

The non-contact vaccination of animals,

cleaning of the inner side of fur skins.

7. Maritime Fleet.

· Underwater cutting of sunken ships and oil

platforms, cleaning of hulls from rust, paint,

shellfish, etc.

·

Integral compound rubber and fiberglass,

the creation of the multilayer composite structures. |